El ser humano controló el uso del fuego, de acuerdo con los últimos hallazgos, hace cientos de miles de años. Esto permitió su aplicación al cocinado de alimentos y, de este modo, aumentar la variedad de alimentos disponibles para su ingesta, permitir la elaboración de platos más complejos y mejorar su digestión. Además, mejoró la seguridad alimentaria y las cualidades organolépticas de los alimentos, es decir, permitió hacerlos más sabrosos y apetecibles.

Los inicios: desde el fuego a la electricidad

De acuerdo con la teoría de la jerarquía de las necesidades humanas de Maslow, la alimentación se encuentra en la base de la pirámide formada por las necesidades psicológicas. Esto ha hecho que el ser humano se haya preocupado por atender sus necesidades de alimentación y haya aplicado siempre las mejores técnicas disponibles en cada momento.

Durante muchos siglos, el único método efectivo de cocinado consistía en la combustión de materiales sólidos, tales como madera o carbón, para generar calor con el cual se cocinaba de forma directa o indirecta, es decir, o bien aplicando el calor generado por la llama directamente o bien calentando algún contenedor o recipiente. El cocinado por estos métodos se fue sofisticando con el paso del tiempo, permitiendo distintos tipos de cocciones y temperaturas para hacer platos cada vez más complejos. Sin embargo, la dificultad en la regulación del calor aplicado y el elevado mantenimiento de estos sistemas suponía una importante limitación. A principios del siglo XIX aparecieron las primeras aplicaciones del gas al cocinado, atribuyéndosele a James Sharp la patente y desarrollo de la primera cocina de gas en la década de 1820. El gas supuso una revolución por su facilidad en la regulación del calor aplicado y su bajo mantenimiento.

Posteriormente, una nueva fuente de energía apareció: la electricidad. Tal y como había ocurrido en otras ocasiones a lo largo de la historia, esta nueva tecnología se aplicó de nuevo al cocinado. En 1865, James Clerk Maxwell publicó la teoría clásica del electromagnetismo, permitiendo mediante sus cuatro ecuaciones describir la mayor parte de los fenómenos que hoy en día utilizamos en multitud de aplicaciones. Gracias a todo el conocimiento adquirido, a finales del siglo XIX comenzó la generación masiva de electricidad y su distribución y aplicación a la iluminación eléctrica de calles y casas, apareciendo multitud de nuevos dispositivos eléctricos. Entre ellos, en ese momento aparecieron las primeras cocinas eléctricas resistivas. Estas cocinas utilizan una resistencia que se calienta con el paso de la corriente, permitiendo de este modo calentar las ollas o sartenes que contienen a los alimentos. Estas supusieron un nuevo salto adelante en nuestros hogares, permitiendo cocinar sin la necesidad de utilizar un elemento combustible y logrando una mayor limpieza, control y seguridad de uso.

Pero las aplicaciones de la electricidad al cocinado no quedaron ahí. En 1946, Percy LeBaron Spencer, un ingeniero de la compañía Raytheon que investigaba en magnetrones para la generación de microondas, descubrió accidentalmente que una barra de caramelo que llevaba encima se había fundido durante la jornada laboral. Investigando dicho fenómeno, descubrió que podía calentar alimentos de forma mucho más rápida que con las tecnologías de gas o eléctricas existentes en ese momento. Eso dio lugar al desarrollo del microondas, electrodoméstico extendido en la actualidad a multitud de hogares y que basa su mecanismo de calentamiento en un nuevo fenómeno físico. Los hornos microondas generan ondas electromagnéticas en el rango de las microondas (300 MHz a 30 GHz, esto es, por encima de trescientos millones de ciclos por segundo). El campo eléctrico de estas ondas electromagnéticas produce el calentamiento mediante la rotación dipolar, principalmente, y la conducción iónica. Es decir, se producen rápidos movimientos microscópicos en las moléculas de agua del alimento y, como resultado, se logra el calentamiento de forma muy rápida del alimento. Por eso, un microondas produce un calentamiento mucho más rápido que otras alternativas, ya que el calentamiento se produce directamente en el alimento. Sin embargo, también tiene limitaciones, ya que la onda electromagnética no penetra en todo el alimento y por ello el calentamiento es, en ocasiones, superficial.

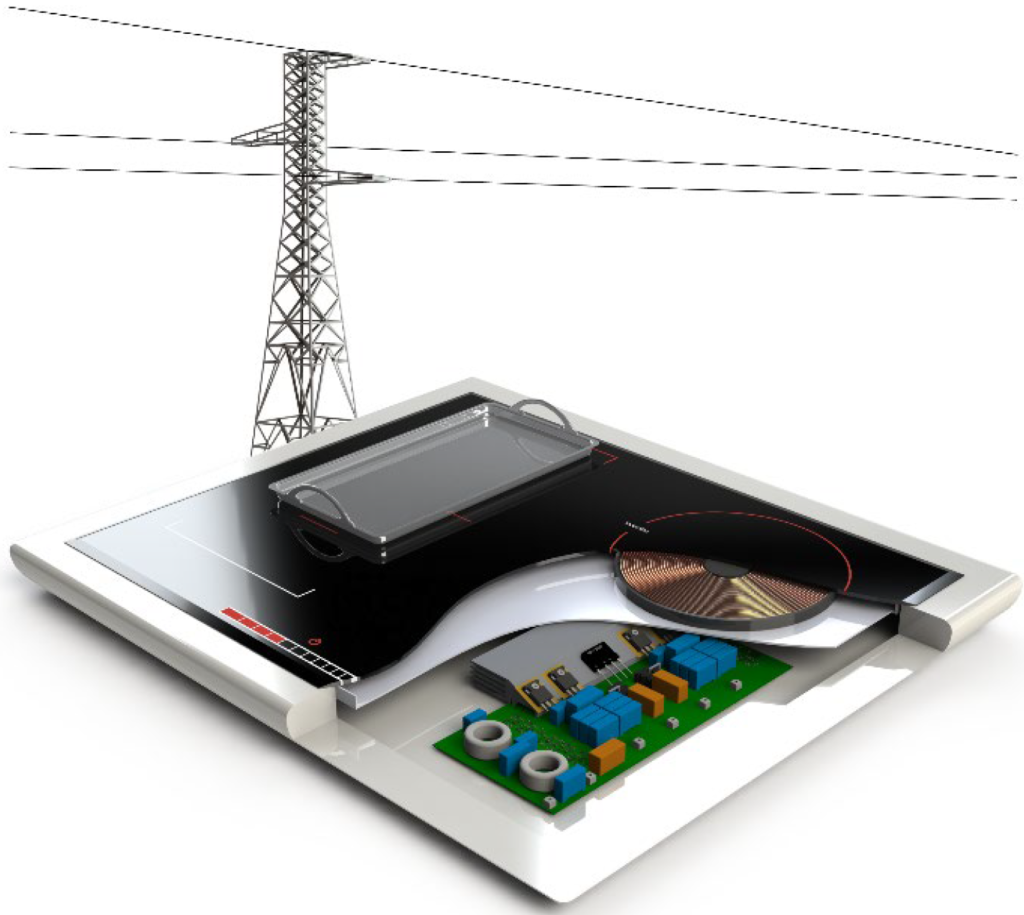

Estas tecnologías configuraron el repertorio de tecnologías de cocinado de las que disponía la humanidad para satisfacer sus necesidades culinarias, en un contexto en el que aspectos como la rapidez y comodidad de cocinado, la eficiencia energética, o a la seguridad cobraban cada vez más importancia. En ese momento, a final del siglo XX, una nueva tecnología de calentamiento apareció: las cocinas de calentamiento por inducción (ver Figura 1). Veamos cómo funcionan.

Figura 1. Cocina de calentamiento por inducción.

Ley de Faraday: un vieja conocida con nuevas aplicaciones

Las cocinas de calentamiento por inducción basan su funcionamiento en un principio físico bien conocido, pero no utilizado hasta la fecha para el cocinado: la inducción electromagnética. El físico británico Michael Faraday enunció en 1831 un principio esencial en la física que establece la relación entre un campo magnético variable en el tiempo y la inducción de una corriente eléctrica en un circuito. Esta ley nos dice que un cambio en el flujo magnético a través de un circuito conductor producirá una fuerza electromotriz que inducirá una corriente eléctrica en el circuito. Es decir, que, si sometemos a un material a un campo magnético alterno se crearán corrientes en el mismo y esto lo podremos utilizar en nuestro beneficio. Este principio fue utilizado en multitud de aplicaciones, entre ellas los transformadores, permitiendo, sin duda, el gran despliegue de la electricidad a finales del siglo XIX.

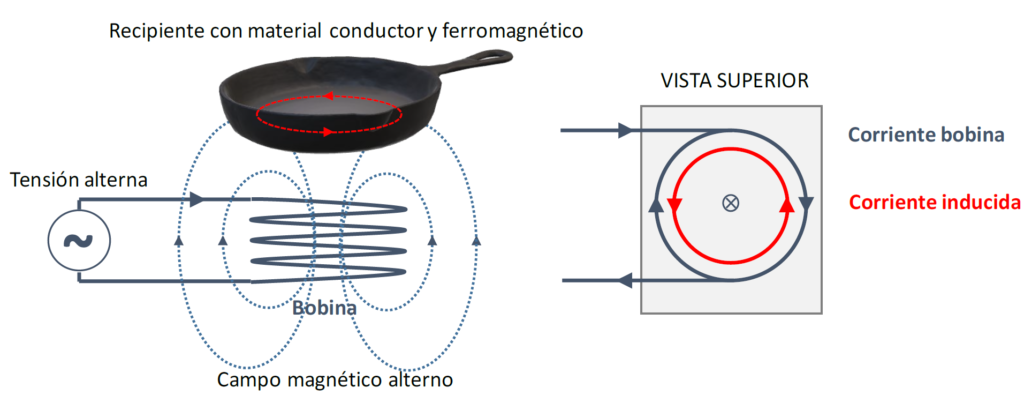

A principios del siglo XX surgió una nueva aplicación de este fenómeno: el calentamiento por inducción. Este consistía en hacer pasar una corriente alterna de una determinada frecuencia, normalmente en el rango de decenas o centenares de kilohercios (kHz, miles de ciclos por segundo) por una bobina, de forma que esta genera un campo electromagnético variable. En el calentamiento por inducción, el campo magnético alterno se aplica a la pieza que queremos calentar (ver Figura 2). De acuerdo con la ley de Faraday, en esta pieza se crearán unas corrientes, llamadas corrientes inducidas, corrientes de Foucault o corrientes de Eddy. Estas corrientes, al circular por la pieza, provocarán su calentamiento por el denominado efecto Joule, el cual establece que al circular corriente por un conductor, parte de la energía se transforma en calor. Este es el mecanismo de generación de calor predominante en la mayor parte de aplicaciones industriales y domésticas del calentamiento por inducción. En este punto, merece la pena detenerse a observar los diferentes rangos del espectro electromagnético utilizados para el calentamiento en nuestras cocinas: desde el calentamiento en continua o 50 Hz (frecuencia de la red) utilizados en calentamiento resistivo, donde la corriente de baja frecuencia calienta una resistencia, al calentamiento por inducción en el rango de decenas y cientos de kHz para generar un campo electromagnético alterno, o el calentamiento por microondas en el rango de los GHz para calentar el agua del alimento.

Figura 2. Fundamento de calentamiento por inducción mediante corrientes inducidas.

El calentamiento por inducción, completamente diferente de los utilizados hasta ese momento como hemos visto, comenzó a ser utilizado para aplicaciones industriales, fundamentalmente en la industria de la metalurgia. Los fundamentos explicados nos llevan claramente a identificar algunas de sus ventajas y limitaciones. En primer lugar, el calentamiento se produce directamente en el recipiente a calentar (al contrario de lo que ocurre en sistemas de calentamiento resistivo o de gas). Esto conlleva un calentamiento mucho más rápido y eficiente. Se trata, además, de un calentamiento a distancia sin contacto, gracias al campo electromagnético generado, logrando un calentamiento más seguro y controlable, y que nos permite mantener la superficie de cocción a una temperatura menor, facilitando enormemente su limpieza. Por otra parte, para lograr un calentamiento efectivo mediante el campo electromagnético aplicado, es recomendable la utilización de materiales ferromagnéticos (el ferromagnetismo es una propiedad de los materiales que, como el hierro, tienen muy alta permeabilidad magnética). Por ello, la utilización de imanes nos permite identificar los materiales adecuados. Así mismo, dado que el calentamiento se produce mediante las corrientes inducidas, será difícil calentar materiales que son buenos conductores eléctricos como el aluminio o el cobre. Por ello, siempre se utilizan recipientes de hierro o, en su defecto, se colocan bases o insertos de materiales ferromagnéticos que complementan al recipiente de aluminio o cobre para que pueda ser calentado eficientemente.

Pero la aplicación de la tecnología de calentamiento por inducción al ámbito doméstico no fue inmediata. Las primeras referencias a sistemas domésticos de calentamientos por inducción son las patentes de Willis Mitchell (US487285, 1892) y Arthur F. Berry (GB190920639, 1906). No obstante, ninguna de ellas fue comercializada, fundamentalmente por la dificultad existente en esa época para generar campos electromagnéticos de frecuencia elevada de forma sencilla, eficiente e industrializable. En 1949, el calentamiento por inducción ya fue identificado por Carl F. Scott, de la empresa General Electric, como una de las tecnologías del futuro en la revista Electrical Engineering. Sin embargo, no fue hasta la segunda mitad del siglo XX cuando se desarrollaron algunas de las tecnologías necesarias para la comercialización de las cocinas de inducción. A continuación, veremos cuales son.

Calentamiento por inducción: una tecnología con cerebro microelectrónico y músculo de electrónica de potencia

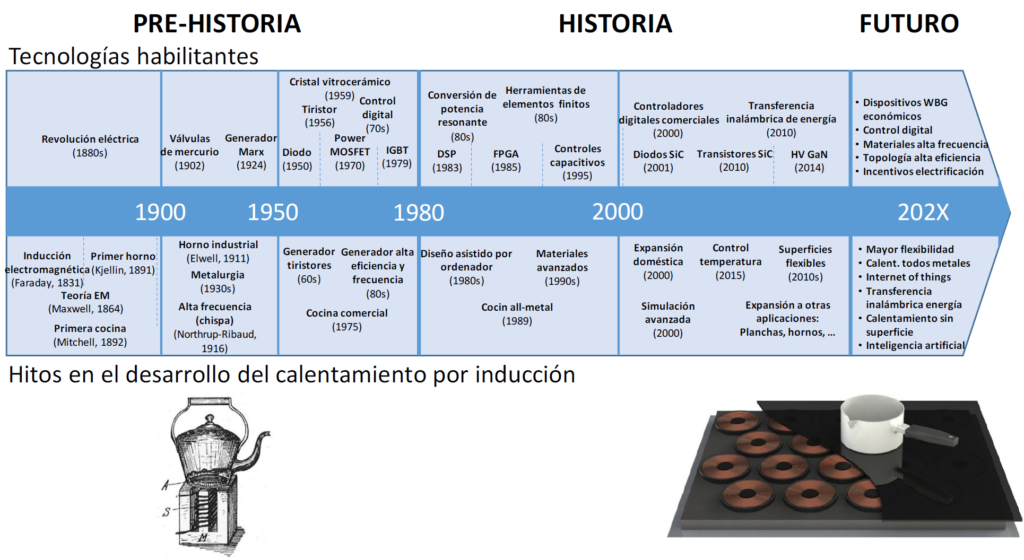

En la segunda mitad del siglo XX ocurrieron varios desarrollos tecnológicos que posibilitaron el desarrollo de las cocinas de inducción modernas (ver Figura 3), fundamentalmente debidos al desarrollo de la electrónica de potencia. La electrónica moderna se considera habitualmente que comenzó con la invención del primer transistor en los laboratorios Bell en 1947 (Shockley, Bardeen y Brattain recibieron el Premio Nobel de Física en 1956 por este invento). Los posteriores avances tecnológicos en estructura, miniaturización e industrialización permitieron un avance tecnológico sin precedentes potenciado por los sistemas electrónicos en ámbitos como las comunicaciones, la computación, y prácticamente cualquier dispositivo industrial, doméstico o biomédico asistido por la electrónica. No obstante, hasta ese momento los dispositivos semiconductores se limitaban a aplicaciones de control y procesado de datos, con pequeñas corrientes y tensiones, no permitiendo procesar cantidades masivas de potencia.

El desarrollo de los semiconductores de potencia permitió la aparición de las primeras aplicaciones de la electrónica de potencia moderna. En primer lugar, aparecieron los tiristores (SCR, 1954), los cuales permitían procesar potencias altas, pero a bajas frecuencias. Estos funcionan como interruptores de corriente, permitiendo controlar, con ciertas limitaciones, la corriente aplicada a nuestro circuito. Posteriormente, se desarrollaron los transistores de potencia, con capacidades de procesar altas potencias a frecuencias más elevadas y un control total de su encendido y apagado, siendo aptos para el calentamiento por inducción. Los primeros en desarrollarse fueron los transistores bipolares de potencia (BJT, década de los 60), los cuales tenían una frecuencia de operación limitada y, posteriormente, en la década de los 70, se desarrollaron los transistores unipolares (MOSFET), los cuales permitían operar a frecuencias más elevadas. Pero la invención que, posiblemente, cambió la electrónica de potencia para siempre fue la del transistor bipolar de puerta aislada (IGBT), atribuida a B. Jayant Baliga a principios de la década de los 80, por la cual ha recibido los más prestigiosos premios internacionales. Este transistor permite aunar las buenas prestaciones de potencia de los transistores bipolares con la capacidad de operar a altas frecuencias de los unipolares, con un coste reducido y gran fiabilidad, posibilitando el desarrollo de una gran cantidad de nuevas aplicaciones de procesado de energía.

Así mismo, en paralelo a los avances en electrónica de potencia, en las últimas décadas se produjeron avances sin precedentes en microelectrónica, permitiendo el diseño de circuitos integrados de control, tales como microprocesadores, procesadores digitales de señal, y otros dispositivos programables, que permitieron la realización de funciones cada vez más complejas a un coste reducido (la llamada ley de Moore predecía que cada dos años se duplica el número de transistores en un microprocesador).

Con estas dos tecnologías, la electrónica de potencia como elemento fundamental para el procesado de energía, y la microelectrónica, que permite el control preciso de la primera, el ser humano disponía a finales del siglo XX de las herramientas suficientes para el diseño de una nueva generación de sistemas de calentamiento para el cocinado.

Figura 3. Evolución del calentamiento por inducción y de las tecnologías asociadas.

Arquitectura de una cocina de inducción

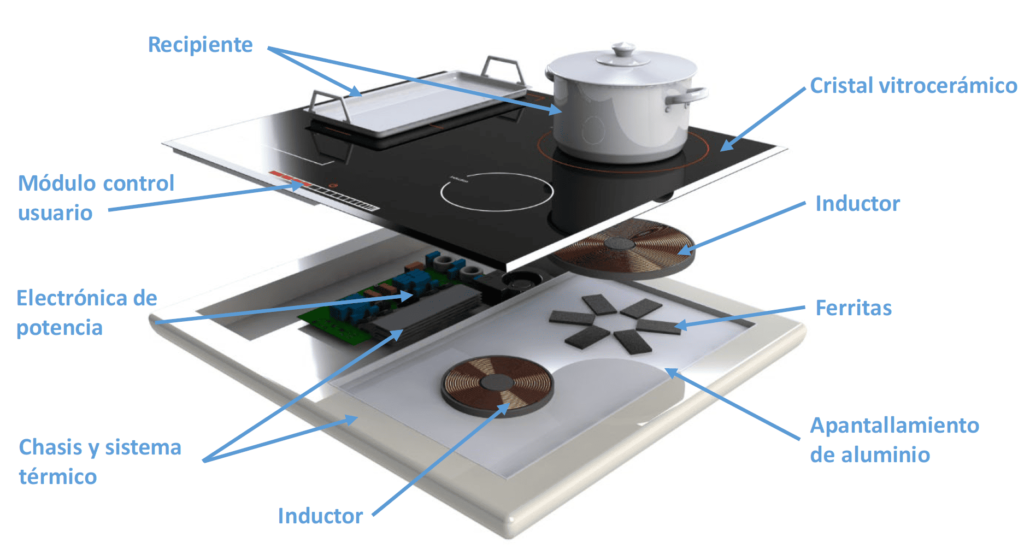

Las cocinas de calentamiento por inducción se componen del sistema electrónico de potencia y control, que se dispone sobre una placa de circuito impreso en la que se sueldan sus componentes. Este inversor suministra la corriente necesaria al inductor que genera el campo magnético alterno, y un cristal vitrocerámico, capaz de soportar altas temperaturas, sirve de soporte para el recipiente que queremos calentar. Además, tenemos varios elementos auxiliares como son el sistema de interfaz con la persona que cocina (módulo de control), los sistemas de refrigeración que evacuan el calor no deseado generado por la electrónica, y varias ferritas y apantallamientos que mejoran el acoplamiento electromagnético con el recipiente y permiten lograr un calentamiento óptimo evitando interferencias con la electrónica (Figura 4).

Figura 4. Diagrama de bloques de una cocina de calentamiento por inducción.

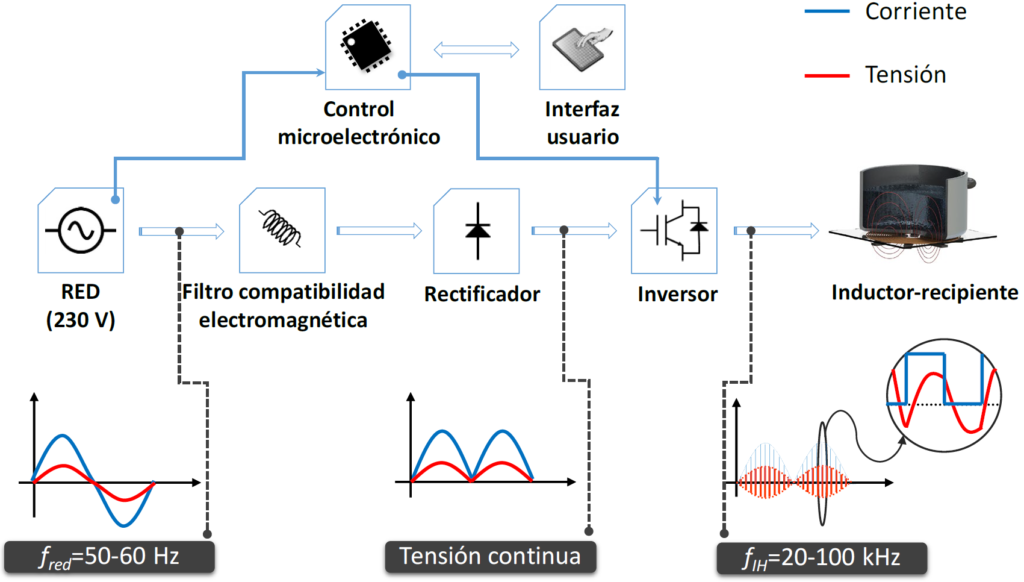

Las cocinas de inducción transforman la energía eléctrica de la red (230 V de corriente alterna a 50 Hz en Europa) en un campo magnético variable de frecuencias en el entorno de las decenas de kHz. Para ello, se utilizan varios bloques de conversión de potencia formados por semiconductores de potencia (transistores IGBT y diodos, principalmente) que se detallan en la Figura 5 y que vamos a explicar a continuación.

Figura 5. Diagrama de conversión de potencia de una cocina de calentamiento por inducción.

En primer lugar, a continuación de la red eléctrica (esto es, el enchufe), se encuentra el filtro de compatibilidad electromagnética. Este asegura que el producto no causará problemas en otros dispositivos eléctricos y electrónicos sensibles, tales como radios, equipos informáticos o sistemas de iluminación, y que a su vez es inmune a las interferencias de otros equipos, como motores, que en el ámbito doméstico pueden ser lavadoras, secadoras o batidoras. Este elemento es una de las acciones necesarias para obtener el marcado CE que podemos ver en todos los dispositivos electrónicos, ya que es obligatorio para su comercialización en Europa, y que asegura que los productos son adecuados y seguros para el usuario.

A continuación, se utiliza un bloque de conversión de corriente alterna a corriente continua (ac-dc), llamado rectificador. Este bloque, habitual en cualquier sistema conectado a la red eléctrica, permite generar una tensión continua. Seguidamente, encontramos el convertidor continua-alterna (dc-ac) o inversor, el verdadero músculo de la cocina de inducción (es común ver la palabra inverter escrita en aires acondicionados o lavadoras, denotando la presencia de dicho convertidor electrónico de potencia). El inversor es capaz, encendiendo y apagando sus transistores (recordemos, llamados IGBTs y que actúan como interruptores) de generar una corriente alterna de la frecuencia deseada. Esta corriente, al circular por el inductor, que es un arrollamiento espiral de cable, genera el campo magnético variable que necesitamos para calentar el recipiente. Habitualmente, esta frecuencia se sitúa por encima de los 20 kHz para evitar el ruido acústico, que puede ser desagradable durante el cocinado (un oído humano medio es capaz de oír sonidos entre los 20 Hz y hasta los 20 kHz). En todo este proceso, los sistemas de control digital se encargan de controlar todo el sistema de potencia de acuerdo con las indicaciones de la persona que cocina. Además, existen complejos sistemas de control que nos permiten asegurar que la cocina opera siempre de forma segura y eficiente.

Pero ¿cómo se controla la potencia entregada al recipiente para los diferentes tipos de cocinado? El inversor utilizado es del tipo denominado resonante, el cual logra eficiencias muy elevadas, por encima del 95%, para minimizar el coste energético e impacto ambiental del electrodoméstico (encontramos muchos otros ejemplos de resonancia en nuestra vida cotidiana, como en un columpio o en los instrumentos musicales, en los que se obtiene la máxima amplitud a una determinada frecuencia, llamada frecuencia de resonancia). Este inversor varía la potencia variando la frecuencia de operación. La máxima potencia se obtiene a la frecuencia de resonancia (cercana, pero por encima a los 20 kHz para evitar ruido acústico). Así, se incrementa la frecuencia de trabajo para alejarse de la frecuencia de resonancia para reducir la potencia según los requerimientos de la persona que cocina. De este modo, la electrónica de potencia controlada de forma precisa por la microelectrónica permite la cocción segura y precisa de los alimentos para el deleite de los mejores paladares de nuestro hogar.

Un prometedor futuro

Las cocinas de inducción permiten un calentamiento más rápido, preciso, seguro, limpio y eficiente, con beneficios fundamentales para el usuario y el medio ambiente. Esto es así gracias al calentameinto directo del recipiente realizado mediante los campos electromagnéticos alternos generados por el convertidor electrónico de potencia.

Pero la historia nos dice que la tecnología y nuestras necesidades evolutivas no se detienen, y en los próximos años nos encontraremos nuevos retos que traerán nuevos y apasionantes diseños. Estos estarán motivados tanto por el avance tecnológico (denominado technology push), como por las nuevas necesidades del mercado (denominado market pull). Las nuevas tecnologías incluirán el uso de nuevos semiconductores que usarán materiales con mejores características, como los semiconductores de gap ancho (nitruro de galio, carburo de silicio y otros, que mejoran en prestaciones al silicio usado hasta la fecha), nuevos avances en microelectrónica o nuevas técnicas de inteligencia artificial (IA), aplicadas tanto al diseño y optimización como para el control electrónico y automatización de tareas de cocinado. Por otra parte, el desarrollo de las técnicas de cocinado y nuevas necesidades en cuanto a eficiencia energética, coste, sostenibilidad en consumo energético y uso de materiales, o diferencias culinarias a lo largo del planeta, motivarán el diseño de nuevos sistemas de calentamiento. El papel de la ingeniería, y en particular de la electrónica de potencia, será fundamental para desarrollar nuevas soluciones tecnológicas sostenibles.

Agradecimientos

El autor agradece a las personas del Grupo de Electrónica de Potencia y Microelectrónica de la Universidad de Zaragoza, y al personal de la empresa BSH Electrodomésticos España, que han colaborado durante más de 40 años en el desarrollo de esta tecnología, y que han hecho posible que la Universidad de Zaragoza sea distinguida por Clarivate como la institución líder a nivel mundial en electrodomésticos. El autor agradece, así mismo, a todas aquellas personas que han servido de inspiración y han colaborado en la escritura y revisión de este artículo.

Referencias

W. Roebroeks and P. Villa. “On the earliest evidence for habitual use of fire in Europe”. Proceedings of the National Academy of Sciences PNAS. 2011.

L. Bramen. “Cooking Through the Ages: A Timeline of Oven Inventions”. Smithsonian Magazine. 2011.

A. Mühlbauer. “History of Induction Heating and Melting”. Essen: Vulkan-Verlag GmbH, 2008.

O. Lucia et al. “Induction heating technology and its applications: Past developments, current technology, and future challenges”. IEEE Transactions on Industrial Electronics. 2014.

O. Lucía et al. «Induction heating appliances: Towards more flexible cooking surfaces». IEEE Industrial Electronics Magazine. 2013.

O. Lucía et al, «Induction Heating Cookers: A Path Towards Decarbonization Using Energy Saving Cookers,» in International Power Electronics Conference 2022 IPEC22, 2022.

M. Pérez-Tarragona et al. «Multi-Phase PFC Rectifier and Modulation Strategies for Domestic Induction Heating Applications,» IEEE Transactions on Industrial Electronics, 2021.

Figuras propias con licencia IEEE.

-

Óscar Lucía es Catedrático de Tecnología Electrónica en la Universidad de Zaragoza. Pertenece al Instituto de Investigación en Ingeniería de Aragón (I3A) y es académico de número de la Academia Joven de España. Realiza labores de investigación en electrónica de potencia con aplicaciones domésticas, industriales, biomédicas y de vehículo eléctrico.

-

Investigador Postdoctoral Senior en la Universidad de Zaragoza. Ingeniero Superior de Telecomunicaciones (Universidad de Zaragoza), Máster en ingeniería electrónica (Universidad de Zaragoza).